Prozesssicher Fügen nach dem Biegen

Mit Lösemittelreinigung Nacharbeit von Aluminium-Umformteilen reduziert: Aus Stahl- und Aluminiumblechen erzeugt Magna Presstec in Weiz stark belastete Strukturbauteile für den Automobilbau. Nach dem Stanzen und Umformen bleiben Schmiermittelreste auf den Teilen. Diese müssen entfernt werden, um ein perfektes Ergebnis beim Kleben, Clinchen oder Schweißen zu gewährleisten. Lange Zeit erfolgte die Teilereinigung auf wässriger Basis. Der Umstieg auf Lösemittelreinigung im Vakuum in einer von MAP PAMMINGER und Ecoclean gelieferten Großkammer-Reinigungsanlage EcoCduty führte zu einer deutlichen Reduktion der Nacharbeit.

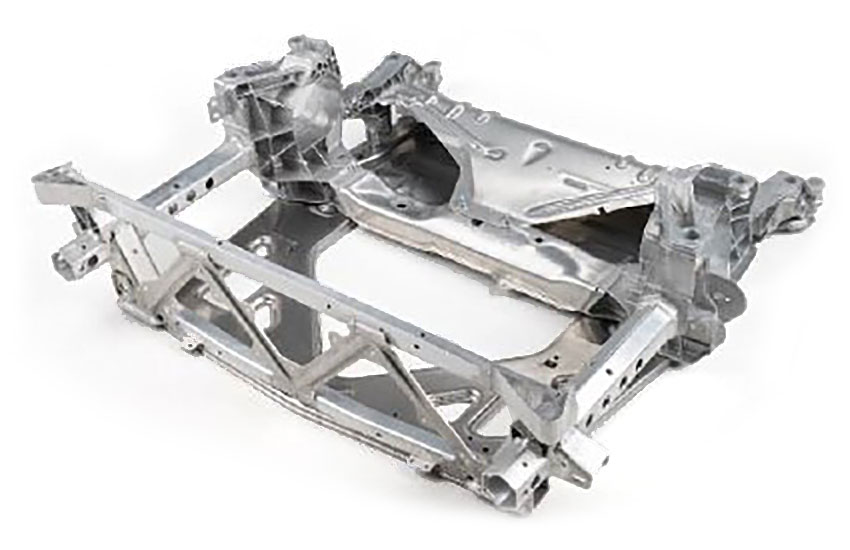

Magna Presstec produziert Strukturbaugruppen für die Automobilindustrie wie diesen Vorderachsträger. Die Kernkompetenz liegt bei hoch belasteten, komplexen Blech-Umformteilen wie dem zentralen Querträger. ; Bild: Magna Presstec

Automobile werden immer größer und leistungsstärker. Sie mit überschaubarem Treibstoffverbrauch zu bauen, erfordert kompromisslosen Leichtbau. Nicht nur Karosserieteile, sondern auch hoch belastete Strukturelemente werden daher häufig als Blechteile gefertigt, nicht selten aus Aluminium.

Hochfeste Strukturbauteile, aus Blech geformt

Die Magna Presstec GmbH mit Standorten in Weiz und Lebring (Stmk.) ist auf die Produktion hochfester automobiler Verbindungselemente aus Aluminium- und Stahlblech und auf deren Zusammenstellung zu fertigen Baugruppen spezialisiert. Das 1989 gegründete und 2002 erweiterte Werk in Weiz ist eines der ältesten Magna-Werke in Österreich. Hier produziert der globale Automobilzulieferer automobile Strukturteile unterschiedlicher Größe und Komplexität, bis hin zum kompletten Leiterrahmen des Mercedes G.

Zu den besonders anspruchsvollen Blech-Umformteilen gehört der Vorderachsträger für die Oberklasse-PKW Porsche Panamera und Bentley Continental aus dem Volkswagenkonzern. „Dieser Teil besteht aus Aluminium und muss hohe Kräfte geordnet ausleiten“, sagt DI (FH) Matthias Graf, der als Projektleiter bei Magna in Weiz für diesen Teil verantwortlich zeichnet. „Seine Formgebung weist deshalb nicht nur eine hohe Komplexität auf, sondern auch Stellen, an denen die Umformung mit sehr kleinen Radien beinahe im rechten Winkel erfolgt.“

Die Reinigungsanlage ist für 1.250 x 840 x 970 mm große und bis zu eine Tonne schwere Chargen ausgelegt und mit einer automatisierten Beschickung ausgestattet.

Fügeprozesse brauchen saubere Teile

Verarbeitet wird das Blech direkt von der Rolle, dem sogenannten Coil. Das Umformen der Teile erfolgt im Presswerk durch Stanzen und Pressen. Dabei kommen Schmiermittel zum Einsatz, um den Reibungswiderstand der aufeinander gleitenden Flächen von Werkzeug und Werkstück zu vermindern. Das ermöglicht bei gleichem Energieeinsatz stärkere Deformationen ohne die Gefahr, dass sich im Werkstück Risse bilden.

Für die anschließende Baugruppenmontage mittels Kleben, Clinchen (Durchsetzfügen) oder Metall-Inertgas (MIG) Schweißen ist es wichtig, die Bauteile gründlich von diesen Schmiermitteln zu säubern. Viele Jahre lang erfolgte die Reinigung sämtlicher Metallteile vor der Weiterverarbeitung in einer Zweibad-Spritzreinigungsanlage auf wässriger Basis., die Magna über die Teilereinigungsspezialisten von MAP PAMMINGER bezogen hatte.

DI (FH) Matthias Graf,

Projektleiter, Magna Presstec GmbH“Durch die gleichmäßig porentief gereinigte Oberfläche erhalten wir beim anschließenden MIG-Schweißen einen stabileren Lichtbogen. Die Umstellung des Reinigungsverfahrens für Aluminiumteile hat den Nacharbeitsanteil um 30 bis 50 Prozent gesenkt.”

Bei Teilen aus Stahl ist das Reinigungsergebnis auch völlig ausreichend. Das Schweißen von Aluminiumteilen erfordert jedoch einen wesentlich höheren Reinheitsgrad. „Der Vorderachsträger hat nicht weniger als 70 Schweißnähte“, erklärt Matthias Graf. „Schmiermittelrückstände führten bei mehr als der Hälfte der Teile zu Bindefehlern, kurzen Unregelmäßigkeiten in der Schweißnaht, die durch manuelle Nacharbeit beseitigt werden mussten.“

Neben dem 7-Zoll Farbdisplay mit selbsterklärenden Piktogrammen für die einfache und sichere Anlagenbedienung (unten) steht dem Instandhaltungspersonal ein großer Wartungsbildschirm zur Verfügung.

Auch wenn durch die Nachbearbeitung oft keine technischen, sondern nur kosmetische Mängel zu beseitigen sind, ist sie in jedem Fall zeitraubend und teuer. Das ließ den Wunsch entstehen, den Entfettungsgrad der Aluminiumteile und damit die Prozesssicherheit beim Schweißen zu erhöhen.

Verbesserung durch Lösemittelreinigung

Speziell in der Automobilbranche ist allerdings im Fall bereits freigegebener Teile jede Änderung des Herstellungsprozesses schwierig und muss mit dem Kunden im Detail abgestimmt werden. Deshalb untersuchten die Strukturteile-Spezialisten im ersten Schritt Möglichkeiten, das angestrebte Reinigungsziel ohne einen Wechsel des Verfahrens zu erreichen.

„Eine geeignete Anlage für die Teilereinigung auf wässriger Basis mit ausreichend großem Reinigungsraum hätte jedoch neben hohen Kosten auch einen sehr großen Platzbedarf bedeutet“, erinnert sich Matthias Graf. „Wir fassten daher alternativ eine Lösungsmittelreinigung ins Auge, obwohl diese in der Werksnorm unseres Kunden nicht vorgesehen ist.“

Von den drei Anlagen, die in die engere Wahl kamen, schied eine wegen ihrer Bauform aus. „Die beiden verbleibenden Angebote erfüllten gleichermaßen völlig unsere technischen Anforderungen“, erläutert Niki Schwarzl, seit 2016 stellvertretender Instandhaltungsleiter bei Magna Presstec in Weiz. „Den Ausschlag für unsere Entscheidung zugunsten der Großkammer-Reinigungsanlage EcoCduty des deutschen Herstellers Ecoclean gaben unsere hervorragenden Erfahrungen mit der guten Betreuung durch MAP PAMMINGER.“

Niki Schwarzl,

stv. Instandhaltungsleiter, Magna Presstec GmbH“Seit ihrer Inbetriebnahme im August 2018 läuft die Anlage störungsfrei im zwei- bis drei-Schicht-Betrieb. Seither reinigen wir in der EcoCduty sämtliche Guss-, Strangpress- und Blechteile aus Aluminium vor der Weiterverarbeitung.”

Großkammeranlage mit Kosteneffizienz-Plus

Die innovative Großkammer-Reinigungsanlage EcoCduty ist für 1.250 x 840 x 970 mm große und bis zu eine Tonne schwere Chargen ausgelegt und ermöglicht so eine wirtschaftliche Entfettung und Teilereinigung mit sehr hoher Kapazität. Sie eignet sich für die Verwendung von Kohlenwasserstoffen oder modifiziertem Alkohol als Lösemittel. „Die Verwendung von modifiziertem Alkohol erleichterte das Einholen der Genehmigung unseres Kunden zur Verfahrensumstellung“, sagt Matthias Graf. „Auch die behördliche Freigabe für den Betrieb in der Halle war problemlos zu erlangen.“

Die Großkammer-Anlage arbeitet unter Vakuum und ist serienmäßig als Dampfentfetter sowie zusätzlich mit Flutbehältern erhältlich. Die Kombination der Prozessschritte Dampfentfetten und Injektionsflutwaschen ermöglicht das schnelle, energieeffiziente und prozesssichere Abreinigen von Ölen, wie sie in Umformprozessen Verwendung finden. Für eine hohe Kosteneffizienz sorgen neben kurzen Taktzeiten von bis zu sechs Chargen pro Stunde lange Badstandzeiten durch die zuverlässige Entfernung partikulärer Verunreinigungen aus dem Lösemittel und die Beheizung der Flutbehälter mittels Wärmerückgewinnung.

Effizientes Be- und Entladekonzept

Die modular aufgebaute EcoCduty lässt sich durch bedarfsgerechte Beladekonzepte flexibel an kundenspezifische Anforderungen anpassen. Bei Magna installierte Ecoclean eine vorgebaute Rollenbatterie, von der die Reinigungskammer automatisch beschickt und entladen wird. Parallel zur Reinigung im Vakuum können dort bis zu drei gefüllte Körbe angeliefert werden. Sie werden nach der Reinigung auf den Entnahmebereich der Anlage gefördert. Dort können bis zu drei Behälter hauptzeitparallel auf den Abtransport warten. Das ermöglicht asynchrone Transportvorgänge.

Der stellvertretende Instandhaltungsleiter Niki Schwarzl zeigt Gerald Leeb (links) und Johann Pamminger von MAP PAMMINGER, wie die EcoCduty die Aluminium-Teilereinigung das Reinigungsergebnis an einem Vorderachs-Querträger verbessert und die Nacharbeit nach dem MIG-Schweißen deutlich reduziert hat.

Für die Bedienung ist die Anlage mit einem 7-Zoll Farbdisplay ausgestattet, das mit selbsterklärenden Piktogrammen eine einfache und sichere Anlagenbedienung sicherstellt. Es wird bei Magna jedoch kaum genutzt, denn die Anwahl der voreingestellten Programme erfolgt – für jeden Korb individuell – automatisch durch Einscannen der Strichcodes auf den Laufzetteln.

Mit Methodenwechsel Nacharbeit reduziert

Für die einfache Instandhaltung weist die EcoCduty große Wartungsöffnungen auf, die eine schnelle Zugänglichkeit servicerelevanter Komponenten gewährleisten. An einer Stele außerhalb der Schutzumhausung steht dem Instandhaltungspersonal neben dem Bedien-Panel ein großer Wartungsbildschirm zur Verfügung.

„Seit ihrer Inbetriebnahme im August 2018 läuft die Anlage störungsfrei im zwei- bis drei-Schicht-Betrieb“, freut sich Niki Schwarzl. „Seither reinigen wir in der EcoCduty sämtliche Guss-, Strangpress- und Blechteile aus Aluminium vor der Weiterverarbeitung.“ So konnte Magna auch den gemischten Reinigungsbetrieb mit Stahl- und Aluminiumteilen beenden. „Durch die gleichmäßig porentief gereinigte Oberfläche erhalten wir beim anschließenden MIG-Schweißen einen stabileren Lichtbogen“, ergänzt Matthias Graf. „Die Umstellung des Reinigungsverfahrens für Aluminiumteile hat den Nacharbeitsanteil um 30 bis 50 Prozent gesenkt.“

Anwender

Magna Presstec GmbH

Elin-Süd-Straße 16

A-8160 Weiz

Tel.: +43 3172 6100

www.cosma.com