Drehteilereinigung in einer Lösemittel-Reinigungsanlage von DÜRR Ecoclean

Steckverbinder und Verteiler für die Elektroinstallation in anspruchsvollen Umgebungen erzeugt PC Electric in St. Martin im Innkreis und gehört damit zu den weltweit führenden Anbietern. Das gesunde Unternehmenswachstum ließ Kapazitätsengpässe in den zwei Anlagen zur Reinigung der Messing-Kontakte von Kühl-/Schmiermitteln aus der Fertigung erwarten. Eine im Frühjahr 2013 von MAP PAMMINGER gelieferte Universal 81C von Dürr Ecoclean ergänzt nicht wie geplant die beiden älteren Reinigungsanlagen, sondern ersetzt diese. Ihr Einsatz führt bei höherer Reinigungsqualität zu Platz- und Energieersparnis sowie verbesserter Effizienz der betrieblichen Abläufe. Eine bei PC Electric konstruierte Automatisierung des Teilehandling verbessert zudem die Ergonomie.

Die Elektrizität hat sich durchgesetzt und bestimmt seit über einem Jahrhundert immer mehr das menschliche Leben. In Haushalten oder Fabriken, im öffentlichen Raum oder auf Baustellen, aber auch im Verkehr ist elektrische Energie heute unentbehrlich, die Kommunikations- und Informationstechnologie wäre ohne sie nicht denkbar. In Kraftwerken aus anderen Energieträgern erzeugt und über flächendeckende Netze verteilt, steht die elektrische Spannung in entwickelten Ländern zur Umwandlung in Licht, Wärme und Kraft im Grunde überall dort bereit, wo sie benötigt wird. Ohne weiteren Transportaufwand, ohne vor Ort schädliche Emissionen zu erzeugen und im Vergleich etwa mit Öl- oder Gasleitungsnetzen mit wesentlich einfacher herzustellenden Verbindungen.

Überall dort, wo diese Verbindungen zwischen Netzen und Verbrauchern nicht in Form der typischen Hausinstallation benötigt werden, sondern den größeren Belastungen in Fabrikhallen, auf Baustellen, in mobilen Anwendungen oder bei Veranstaltungen gerecht werden müssen, findet man die Steckverbinder und Verteiler der PC Electric GmbH. Das 1973 gegründete Unternehmen erzeugt als Gruppe mit ca. 550 Mitarbeitern an acht Standorten in Österreich, Deutschland, Polen und Sri Lanka rund 22.000 Artikel für verschiedenste Anwendungsbereiche der Elektroinstallation und erwirtschaftet damit gut 100 Millionen Euro Umsatz. Davon entfällt etwa die Hälfte auf den Stammbetrieb in St. Martin im Innkreis, der bei der Hauptproduktgruppe CEE-Steckvorrichtungen zu den Weltmarktführern zählt.

Qualität durch Fertigungstiefe

Eines der Erfolgsgeheimnisse des nach ISO 9001 zertifizierten Unternehmens ist, dass es nicht nur jedes Jahr 5 % des Umsatzes in Forschung und Entwicklung steckt und so hoch innovative Produkte hervorbringt. Alle Schritte, von Produktdesign und Konstruktion über Werkzeugbau und Spritzguss bis zur Montage, werden komplett im Haus unternommen. So fällt es leicht, die von den Entwicklern erdachte erstklassige Qualität in jeder Phase des Herstellungsprozesses und bis zum Ladentisch zu garantieren.

Das gilt auch für die in Steckdosen, Steckern und Kupplungen verbauten Kontakte. Diese sind aus Messing und werden mit einem hohen Automatisierungsgrad auf Rundtaktmaschinen aus Stangenmaterial gedreht, gefräst und mit Schrauben versehen. „Allein für die jährlich 11 – 12 Millionen ausgelieferter CEE-Steckvorrichtungen fertigen wir am Standort St. Martin ca. 80 Millionen solcher Teile“, sagt Heinz Noindl, Betriebsleiter bei PC Electric. „Diese sind naturgemäß stark mit Spänen und Kühl-/Schmiermittelresten verunreinigt.“

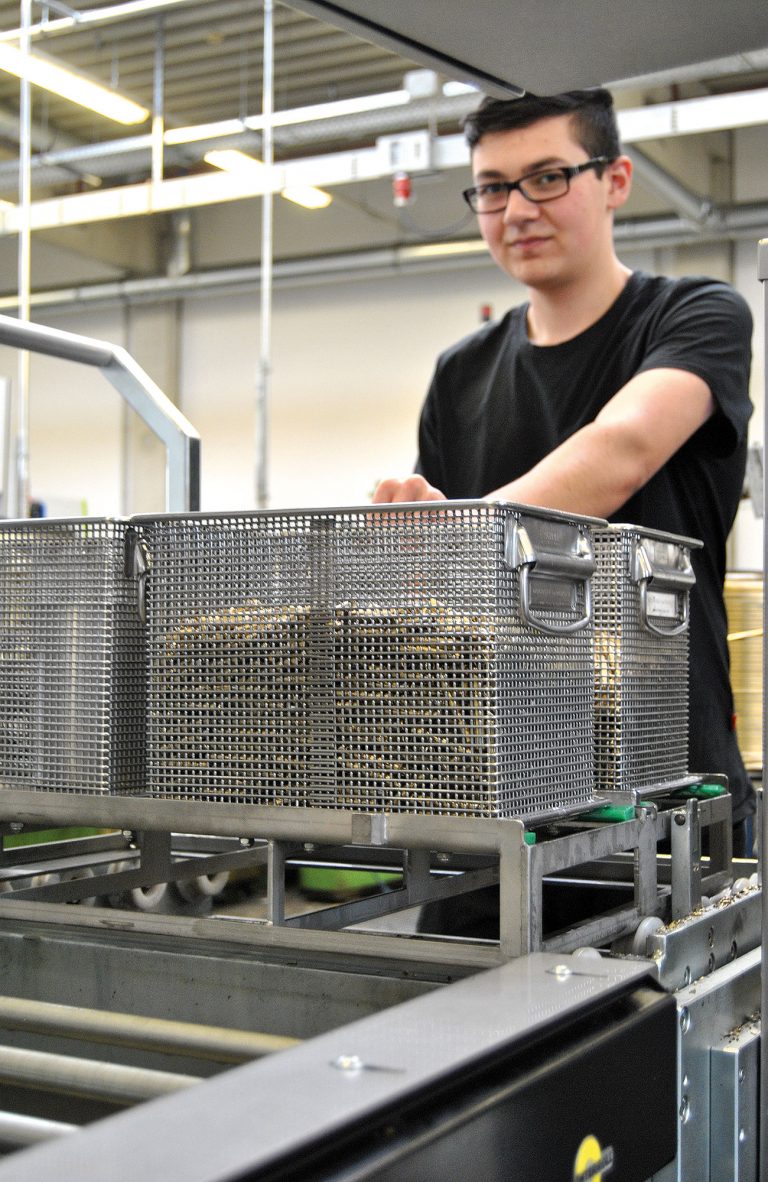

Die Herstellung der Kontakte erfolgt bei PC Electric auf Rundtaktmaschinen – danach geht es direkt in die Reinigungskörbe. Je vier davon werden zur Beladung der Reinigungsanlage Universal 81C von Dürr Ecoclean mit Hilfe einer im Haus konstruierten Hebeanlage auf Arbeitshöhe gebracht.

Der Beladevorgang erfolgt ohne schwere körperliche Belastung der Intralogistik-Mitarbeiter. Das Reinigungsverfahren der über MAP PAMMINGER bezogenen Universal 81C von Dürr Ecoclean gewährleistet tadellose Reinigungsergebnisse bei hoher Packungsdichte in den Körben.

Teilereinigung mit Geschichte

Bereits seit Anbeginn waren bei PC Electric Teilereinigungsanlagen im Einsatz. „1991 wurde die zuvor verwendete Spritzreinigungs-Maschine durch eine Spritz-Flut-Reinigungsanlage mit wässriger Lösung ersetzt“, erinnert sich Johann Pamminger, geschäftsführender Gesellschafter des herstellerunabhängigen Teilereinigungs-Fachunternehmens MAP PAMMINGER GmbH. „Zuletzt waren zwei solcher Anlagen mit Zweibad-Technik in Betrieb.“

Bedingt durch das Unternehmenswachstum von PC Electric arbeiteten diese Maschinen im Dreischichtbetrieb und waren Mitte 2012 voll ausgelastet, ein Kapazitätsengpass zeichnete sich ab. „Darüber hinaus waren wir bestrebt, auch die Qualität weiter zu heben, um so in Bereiche mit höheren Ansprüchen vorzudringen“, sagt Heinz Noindl. „Immerhin stellte der Öleintrag von ca. 70 Litern pro Tag die Anlagen auf eine harte Probe.“

Zur Verunreinigung passende Reinigungsmethode

Da die Verunreinigungen in erster Linie aus dem Öl des Kühl-/Schmiermittels bestehen – die Späne werden größtenteils bereits zuvor abgesondert und einer Wiederaufbereitung zugeführt – schlugen die Teilereinigungs-Fachleute von MAP PAMMINGER einen Wechsel der Reinigungsmethode vor. „Von alters her gilt: Gleiches löst Gleiches“, sagt MAP-Großkundenbetreuer Johann Pühretmair. „Für die Beseitigung von Ölrückständen eignet sich daher am besten eine Reinigungslösung auf Kohlenwasserstoff-Basis.“

Im Oktober 2012 nahm Heinz Noindl zwei auf diesem Reinigungsprinzip aufgebaute Maschinen näher unter die Lupe. Eine davon, die Reinigungsanlage Universal 81C von Dürr Ecoclean, konnte ihn anlässlich eines Werksbesuches mit zwei Versuchsreihen im Technikum des deutschen Herstellers überzeugen. Nach den Planungen zur genauen Auslegung der Maschine, aber auch zur Verbesserung der Intralogistik mittels automatisierter Be- und Entladung, wurde im Dezember der Auftrag erteilt.

Ersatz statt Ergänzung

Die Inbetriebnahme erfolgte im Mai 2013, und zwar nicht wie ursprünglich geplant als zusätzliche dritte Maschine. Vielmehr ersetzte die Universal 81C von Dürr Ecoclean die beiden bisherigen Anlagen, die unterdessen bei anderen Kunden von MAP PAMMINGER weiterhin wertvolle Dienste leisten. Im Gegensatz zur früheren Ausstattung sind darüber hinaus bei PC Electric auch noch Kapazitätsreserven für weiteres Wachstum vorhanden.

Einzug und Ausstoß der Reinigungskörbe erfolgen automatisch, die Reinigung findet hinter verschlossener Luke im Vakuum statt. Das verkürzt die Trocknungszeit enorm, macht häufige Medienwechsel überflüssig und ermöglicht die automatisierte Rückführung des Öls in den Kühl-/Schmierstoffkreislauf.

Mehrere Faktoren führen zu dieser enormen Durchsatzsteigerung. Einer davon ist das um 50 % größere Fassungsvermögen der Reinigungskammer. „Wesentlichen Einfluss hat die Reinigungsmethode, denn beim Hochleistungs-Injektionsflutwaschen erfolgt eine zuverlässige, qualitätvolle Reinigung auch bei hoher Packungsdichte. Sehr viel mehr Teile können so in einem Waschgang gereinigt werden“, sagt Johann Pühretmair. „Zudem sorgt der im Vakuum stattfindende Trocknungsprozess für erheblich verkürzte Trocknungszeiten.“ So beträgt die Zykluszeit ein Drittel der zuvor benötigten 2 x 10 Minuten, nämlich insgesamt 6 bis 7 Minuten. Und das spart auch Energie.

Wiederverwendung statt Entsorgung

Ein wesentlicher Effizienzbringer ist außerdem neben der deutlich geringeren Aufstellfläche die parallel zum Reinigungsvorgang stattfindende Destillation des Lösemittels. „Früher mussten wir etwa alle drei Wochen einen Medienwechsel vornehmen. Das blockierte nicht nur die Maschine eine ganze Schicht lang, wir mussten zudem ca. 1.200 Liter Emulsion kostenpflichtig entsorgen lassen“, erinnert sich Heinz Noindl. „Heute wird das Öl in der Maschine vollautomatisch vom Lösemittel getrennt und in den Kühl-/Schmiermittelkreislauf zurückgeführt. Das senkt den Nachkaufbedarf für beide Mittel, und der Maschinenstillstand gehört ebenso der Vergangenheit an wie das Problemstoff-Handling.“

Die Universal 81C ergänzt nicht die beiden bisherigen Maschinen, sondern ersetzt sie. Und sie sorgt sogar für eine Kapazitätssteigerung. PC Electric spart bei deutlicher Verbesserung des Reinigungsergebnisses Platz, Energie und Entsorgungskosten.

Arbeitsplatzqualität durch Automatisierung

Die Arbeitskammer wird bei der Ecoclean-Anlage automatisch beschickt und entladen. Eine Palette mit vier gefüllten Reinigungskörben fährt selbsttätig ein und aus, dazwischen findet die Reinigung hinter der automatisch verschlossenen Luke im Vakuum statt. Dieser Automatisierungsgrad wurde bei PC Electric durch den firmeneigenen Vorrichtungsbau erheblich erweitert. Die sechs Mitarbeiter, die mit der Ver- und Entsorgung der Anlage beschäftigt waren, werden so von möglicherweise ungesunden körperlichen Anstrengungen entlastet.

Das Verbindungstechnik-Unternehmen ergänzte die Maschine mit einer Hubeinrichtung, die das Reinigungsgut direkt vom Hubwagen übernimmt und auf Arbeitshöhe bringt, sowie mit einer Entleerungsautomatik zur Umladung der Kontakte aus den Reinigungskörben in Schütten. „Immerhin verarbeiten und reinigen wir jährlich rund 1.200 Tonnen Messing, und alle diese Teile müssen drei bis vier Mal manipuliert werden, ehe sie in die Montage kommen“, sagt Heinz Noindl. „Mit dieser Automatisierung verbessert die Reinigungsanlage ebenso wie mit dem abluftfreien Betrieb die Arbeitsplatzqualität für unsere Intralogistik-Mitarbeiter und damit unsere Attraktivität als regionaler Arbeitgeber.“

Luxusprobleme und Lösungskompetenz

Eine kleine Anlaufschwierigkeit stuft Heinz Noindl unter „Luxusproblem“ ein. „Bei den Zuführungen zu den nachfolgenden Verarbeitungsschritten kam es teilweise zu Transportschwierigkeiten“, erinnert sich der Betriebsleiter von PC Electric. „Das lag daran, dass die nunmehr völlig schmiermittelfreien Teile nicht mehr gerutscht sind.“ Das wiederum beweist die gestiegene Reinigungsqualität durch den Umstieg auf die Universal 81C von Dürr Ecoclean – ein zweiter wesentlicher Nutzen neben dem effizienteren Betrieb.

Anwender:

PC Electric Gesellschaft.m.b.H.

Diesseits 145

A-4973 St. Martin im Innkreis

Tel: +43 7751 6122-0

www.pcelectric.at