Reinigung und Konservierung von Wälzlagern

Als relativer Newcomer behauptet sich die 1996 gegründete NKE Austria GmbH gegen starken Mitbewerb durch die Branchenriesen auf dem Weltmarkt für Wälzlager. Wichtige Funktions- und Qualitätsmerkmale sind makellose Oberflächenreinheit und zuverlässiger Korrosionsschutz. Diese Funktion erfüllen seit Mitte 2009 zwei von MAP PAMMINGER gelieferte, in den Fertigungsprozess integrierte kombinierte Spritzreinigungs- und Konservieranlagen der SLE electronic GmbH, deren Einsatz NKE ein Plus an Produktivität und Qualität brachte.

Vom Fahrrad bis zum Kraftwerk: Fast alle Maschinen und Anlagen enthalten drehende Achsen und Wellen. Die Verbindung zu den feststehenden Teilen der Maschine stellen die Lager her, in denen sich diese rotierende Elemente drehen. Sie nehmen die seitlichen Kräfte auf und sorgen für einen runden Lauf. Um die Reibungsverluste gering zu halten, verwendet man in den meisten Fällen Wälzlager, in denen die Drehbewegung von zwischen zwei Ringen laufenden Rollen, Nadeln, Kegeln oder Kugeln übertragen werden. War das Prinzip schon um 700 vor Christus den Kelten bekannt, wurde es erst im späten 19. Jahrhundert möglich, Wälzlager und speziell Kugellager industriell herzustellen. Seitdem sind sie aus dem Maschinenbau nicht mehr wegzudenken.

Innovation mit Tradition aus Steyr

Bereits seit 1922 wurden in Steyr in einem Werk der ehemaligen staatlichen Steyr-Daimler-Puch AG im industriellen Stil Wälzlager erzeugt, zunächst nur für den Eigenbedarf in der Fahrzeugproduktion, ab den 1930er Jahren auch für den Export. Als dieses Werk im Zuge einer Privatisierungswelle von einem Mitbewerber geschluckt wurde, wollte eine Handvoll Mitarbeiter aus Schlüsselpositionen diesem ihr Know-how nicht zur Verfügung stellen. Sie machten sich 1992 selbstständig und gründeten 1996 ebenfalls in Steyr die NKE Austria GmbH. Mit auf die individuellen Bedürfnisse der Kunden abgestimmtem Service in Form von Konstruktion und Produktentwicklung sowie Anwendungstechnik und Beratung bieten sie ein umfassendes Wälzlagersortiment mit unbeschränkten Möglichkeiten der Individualisierung. Die Breite des Angebots reicht dabei von kleinsten Einheiten, etwa für Inline-Skates, bis zu drei Meter durchmessenden Großlagern für Walzwerke.

Hauptgewinn sind erhöhte Produktivität und verbesserte Arbeitsbedingungen durch volle Einbindung in den Produktionsablauf mittels Integration eines angetriebenen Rollengangs in die für die hohen Stückgewichte verstärkten Anlagen.

Dass sie damit ein real existierendes Marktbedürfnis besser bedienen können als der etablierte Mitbewerb, wird durch das Unternehmenswachstum eindrucksvoll unter Beweis gestellt: Mit knapp 200 Mitarbeitern erwirtschaftete das Unternehmen nach einem durchschnittlichen Wachstum von 35% im Jahr 2009 fast 44 Millionen Euro Jahresumsatz. Mehr als 15 eigene Verkaufsbüros und über 240 Händler sorgen weltweit für die so wichtige Nähe zum Kunden. Noch kombiniert NKE als reiner Assemblierer ausschließlich seriengefertigte oder kundenspezifische Einzelteile zu fertigen Lagern, die Vorbereitungen zum Aufbau einer eigenen Teilfertigung sind jedoch bereits im Gange.

Dem Wachstum entsprechend, musste NKE in seiner kurzen Geschichte wiederholt erweitern und bezog im Juni 2009 den Neubau am aktuellen Standort am nördlichen Stadtrand von Steyr. Die Planungen der neuen Produktionsstätte gaben dem bereits seit 1998 nach ISO 9001 qualitäts- und nach ISO 14001 Umweltzertifizierten Unternehmen Gelegenheit, neben dem Produktionsablauf auch die Reinigung und Konservierung der fertigen Lager neu zu organisieren.

Reinigung und Konservierung von Wälzlagern

„Perfekte Reinheit und eine gleichmäßig aufgebrachte Konservierungsschicht zum Schutz gegen Korrosion sind wesentliche Qualitätsmerkmale eines Wälzlagers“, weiß Patrick Kaltenböck. Seit sieben Jahren im Unternehmen, ist er bei NKE für die Arbeitsvorbereitung verantwortlich. „Die kleinste Verunreinigung, der kleinste Anflug von Rost könnte zu einer Fehlfunktion, im schlimmsten Fall zur Zerstörung der ganzen Maschine führen“. Das wäre fatal, denn auch bei extrem langlebigen Investitionsgütern – etwa einer Windkraftanlage – ist ein ungeplanter Lagertausch sehr kostspielig.

Die Reinigung und Konservierung der fertigen Lager erfolgte bei NKE daher bereits seit längerem maschinell. Dazu standen zwei getrennte, bauartgleiche Anlagen mit horizontal rotierenden Teilekörben zur Verfügung. Die erste erledigte die Säuberung im Spritzreinigungsverfahren, die zweite brachte den Ölfilm auf.

Kompakt und dennoch wartungsfreundlich: Ölabscheider und Abluftanlage im Trocknungsbereich zwischen den Kammern.

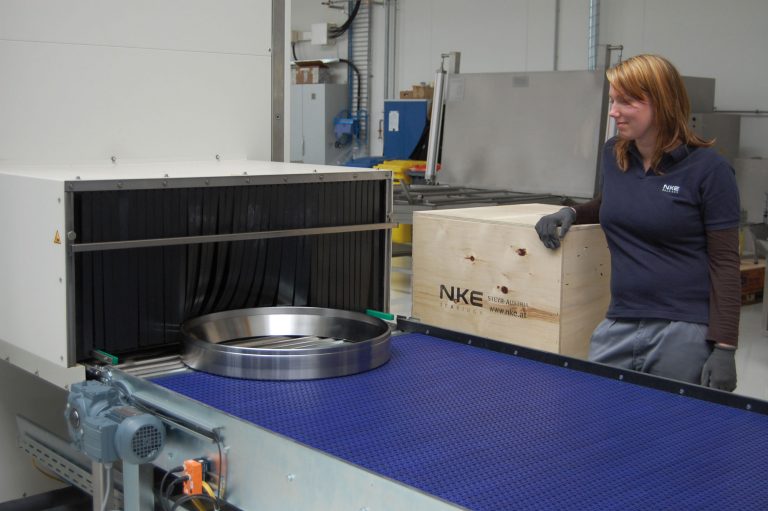

Allerdings mussten die Maschinen manuell beschickt werden. Trotz guter Zufriedenheit mit dem Ergebnis passte das nicht zu der Fertigung in Produktionslinien, die angesichts der steigenden Stückzahlen im neuen Werk geplant war. „Zwei Mann waren nur damit beschäftigt, die schweren Lager zu transportieren und die Reinigungs- und Konservieranlagen zu beschicken“, erinnert sich Patrick Kaltenböck. „Das war echte Knochenarbeit. Zudem ist jedes unnötige Handling mit einer Gefährdung der Oberflächenqualität verbunden.“ NKE machte sich daher auf die Suche nach Maschinen für die Reinigung und Konservierung der Lager im Durchlaufverfahren, die möglichst ohne manuelle Interaktion nahtlos in den Produktionsprozess eingegliedert werden können. Dieser findet auf zwei parallel verlaufenden, getrennten Linien statt. An einer davon werden Lager bis 500 mm Durchmesser hergestellt, während die zweite größeren Einheiten bis 1.000 mm vorbehalten ist.

„Eine der größten Herausforderungen war dabei das hohe Gewicht der Lager“, sagt Johann Pühretmair. Er ist Vertriebsingenieur bei MAP PAMMINGER. Der in Österreich führende, herstellerunabhängig agierende Lieferant für die industrielle Teilereinigung und –konservierung hatte bereits die bestehenden Anlagen geliefert und war deshalb von NKE zu Rate gezogen worden. „Für solche Gewichte sind die meisten Durchlaufanlagen nicht geeignet.“

Kundenspezifisch angepasste Zweikammer-Durchlaufanlagen

Gefunden wurde die Lösung in Form von zwei unterschiedlich aufgebauten kombinierten Spritzreinigungs- & Konservieranlagen der SLE electronic GmbH mit je einem durch die Maschine laufenden angetriebenen Rollengang. In beiden Fällen erfolgt in zwei getrennten, geschlossenen Kammern zunächst eine Spritzreinigung der Lager mit einem auf das Konserviermittel abgestimmten Spezialreinigungsmittel und anschließend die Konservierung mit einem Sprühnebel, ebenso in einem geschlossenen System. Dazwischen passieren die Lager einen Trockentunnel, in dem Reinigungsmittelrückstände entfern werden.

Nach dem Verlassen der Reinigungs- und Konservieranlagen verlassen die gereinigten und konservierten Lager gut verpackt das Werk.

Beiden Anlagen gemeinsam ist die integrierte Filtration und ein integrierter Ölabscheider. Der wesentliche Unterschied besteht in der Art und Weise, wie die NKE-Produkte durch die Reinigungs- und Konservieranlagen gelangen: Während große Wälzlager bis 250 kg und ihre Komponenten in der SLE MicroClean SC S1000 in beiden Kammern für den Reinigungs- und Konservierungsvorgang anhalten, also durchgetaktet werden, passieren die kleineren Einheiten bis 100 kg Stückgewicht die SLE MicroClean SC S500 mit konstanter Geschwindigkeit.

Bei beiden Maschinen handelt es sich nicht um Standardausführungen. „Nachdem wir Gelegenheit erhielten, Maschinen von zwei in Frage kommenden Produzenten im Betrieb zu besichtigen, fiel die Entscheidung zugunsten SLE“, erinnert sich Patrick Kaltenböck. „Dass diese Entscheidung richtig war, zeigte sich bereits in der offenen, kollegialen und hochprofessionellen Zusammenarbeit mit dem Hersteller bei der gemeinsamen Lastenhefterstellung.“ Wesentliche Abweichungen von der Norm waren dabei Verstärkungen zur Aufnahme der hohen Stückgewichte und die Integration des Rollenbandes.

Seit dem Umzug im Juni 2009 stehen die beiden Anlagen in Betrieb und halfen mit, die Produktivität der Wälzlagerfertigung bei NKE erheblich zu steigern, und das bei einem sehr sparsamen und damit sowohl wirtschaftlichen als auch umweltschonenden Verbrauch an Reinigungs- und Konserviermitteln. „Mit dieser optimal auf unsere Zwecke abgestimmten Ausstattung sind wir für das anhaltende Wachstum von NKE bestens gerüstet“, sagt Patrick Kaltenböck. „Auch die hervorragende Zusammenarbeit mit MAP PAMMINGER bestätigt, dass wir bei der Partnerwahl die richtige Entscheidung getroffen haben.“

Anwender:

NKE AUSTRIA GmbH

Im Stadtgut C4

A-4407 Steyr

Tel. +43 7252 86667

www.nke.at